在现代制造业中,塑胶产品已经成为我们日常生活中不可或缺的一部分。为了满足日益增长的市场需求,塑胶模具生产领域也在不断发展和创新。其中,自动化生产技术的应用成为了提升生产效率和产品质量的关键。

作为在线检测的重要工具,机床测头在塑胶模具自动化生产过程中发挥着非常重要的作用。

下面通过一个实际案例来了解中图仪器机床测头在塑胶模具自动化生产过程中的具体应用。

客户背景

客户困境

客户现有一条由8台CNC和一个直线导轨机器人、线下三坐标以及预装工位台组成的自动化生产线,运行过程中经常出现抽检部分产品不合格现象,由于上自动化产线的产品都是半精加工件同时位置精度要求非常高,按照下线三坐标预装夹位加工,产品的合格率始终不稳定,无奈自动化产线加工变成半自动化加工。

机器人上料后需要停机人工再分中一次和线下三坐标分中值比对一遍才能联机自动化加工,整个过程耗时耗力没办法完全实现自动化加工,自动化产线也没有实现客户理想效果。

客户期望

1.加工前机器人自动上料,红外线测头实时测量确认预装夹位是否正确;

2.自动上料位置确认完后,测头实时测量确认预装毛坯尺寸是否合格;

中图仪器方案

硬件配置:PO40红外测头,6mm测量球径,100mm长的陶瓷杆一体测针。

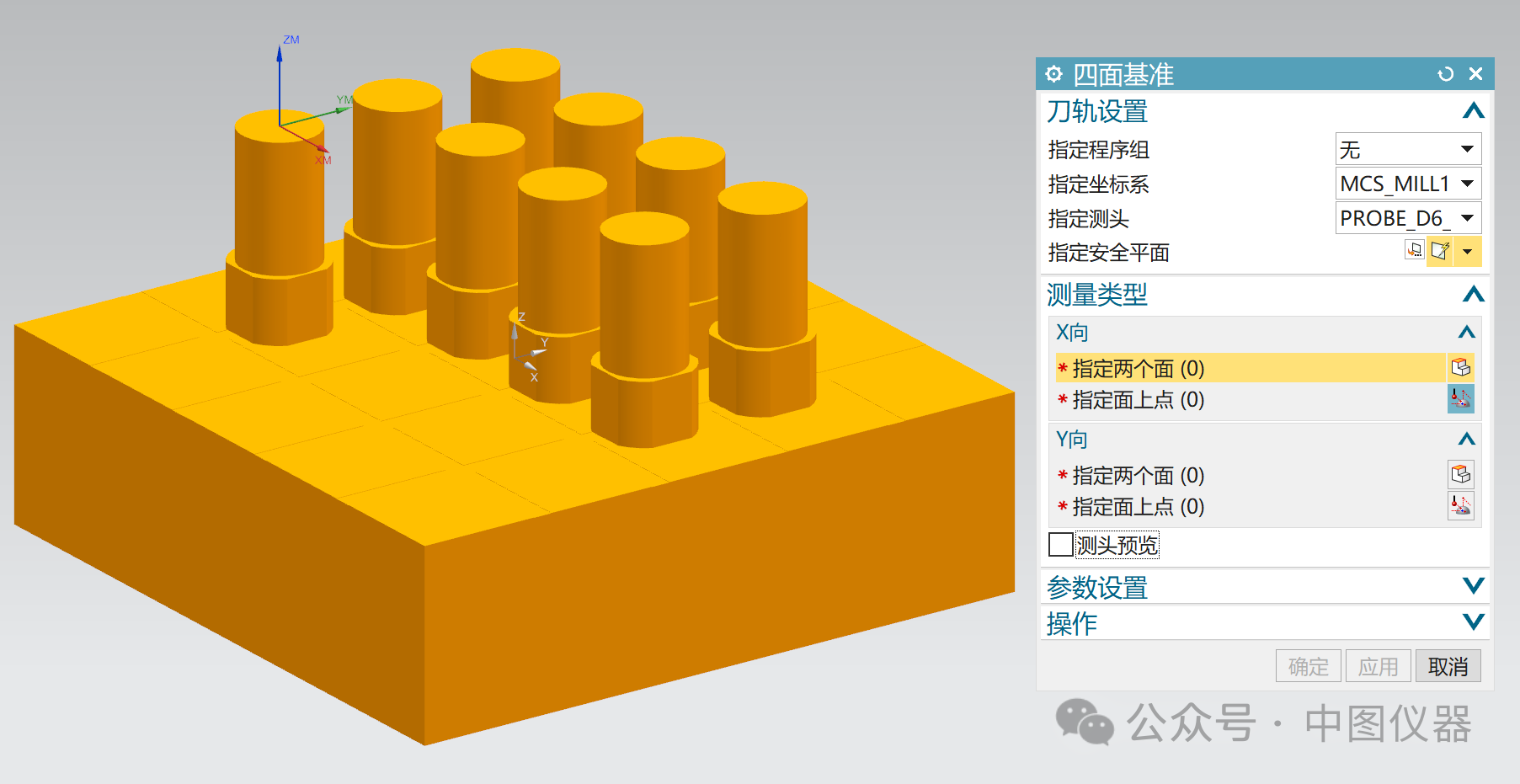

软件配置:发那科制定测量宏程序以及UG外挂自动测量分中软件。

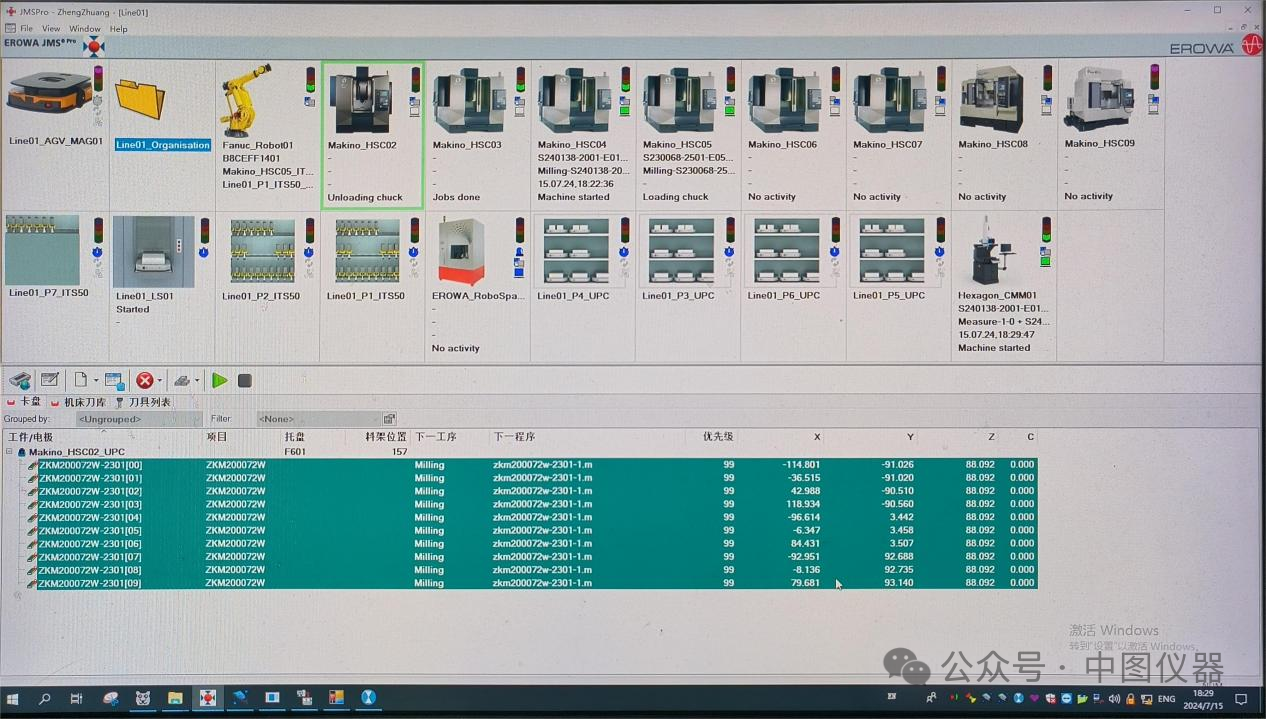

MES系统分配加工任务

机器人上料

红外测头在线测量

自动化生产加工流程

1.编程员编写好测量和加工程序后,放入MES系统指定路径文件夹;

2.装夹好的物料连同零点定位工装自动移位至线下三坐标,进行半自动分中采集数据反馈给MES系统;

3.MES系统按照工单信息整合三坐标线下预装位置信息和测量后处理程序联机发送到指定机台;

4.MES系统同步控制机器人自动上料至对应机台上;

5.上料结束后CNC调用PO40测头对产品自动批量分中测量;

6.系统根据分中测量信息首先判断物料装夹和尺寸是否正确,然后检查工件预装位置和自动分中位置是否在设定公差范围内,如果都合格则把精确分中数据自动抄数给CNC,否则报警指示操作员到现场检测确认;

7.分中测量结束后CNC自动加工,机器人自动卸料同时运到清洗工位自动清洗,再由机器人送料到线下三坐标工位;

8.MES系统控制线下三坐标按照测量要求对指定位置测量;

应用效果

1.减少了产品因为装夹位置错误而撞机的风险;

2.减少了因为毛坯尺寸不对而错误加工的风险;

3.减少了产品加工前序预装位置超差而批量报废的风险;

4.降低了因为预装夹位尺寸偏差而加工不良停机的风险;

5.提高了产品的生产效率(分中时间由2分钟提升到20秒,效率提高6倍多)和生产良率(分中精度稳定在0.01mm内);

6.提高了自动化生产过程中的运行效率(取消自动运行过程中停机人工确认的操作);

7.减少了自动化生产过程人工介入的次数;

8.降低了操作人员的劳动强度(通常机器人上料后需要人工二次确认,特别是一个工装上摆放有批量件时,人工分中操作劳动强度大、耗时耗力)。